คู่มือปฏิบัติเกี่ยวกับฟิล์มเคลือบสำหรับไม้อัด MDF และ WPC

2025-11-07

บทนำ

บทความนี้จะอธิบายคำแนะนำเชิงปฏิบัติและเชิงการผลิตเกี่ยวกับ ฟิล์มเคลือบสำหรับไม้อัด mdf wpc รวมถึงประเภทของฟิล์ม การตกแต่งพื้นผิว วิธีการใช้งาน ความเข้ากันได้ของกาว การทดสอบประสิทธิภาพ การแก้ไขปัญหา และรายการตรวจสอบการเลือกสำหรับผู้ผลิตและผู้ซื้อ จุดเน้นอยู่ที่รายละเอียดที่สามารถนำไปใช้ได้จริงในโรงงานหรือในระหว่างข้อกำหนด

เหตุใดจึงเลือกฟิล์มเคลือบสำหรับแผงคอมโพสิต

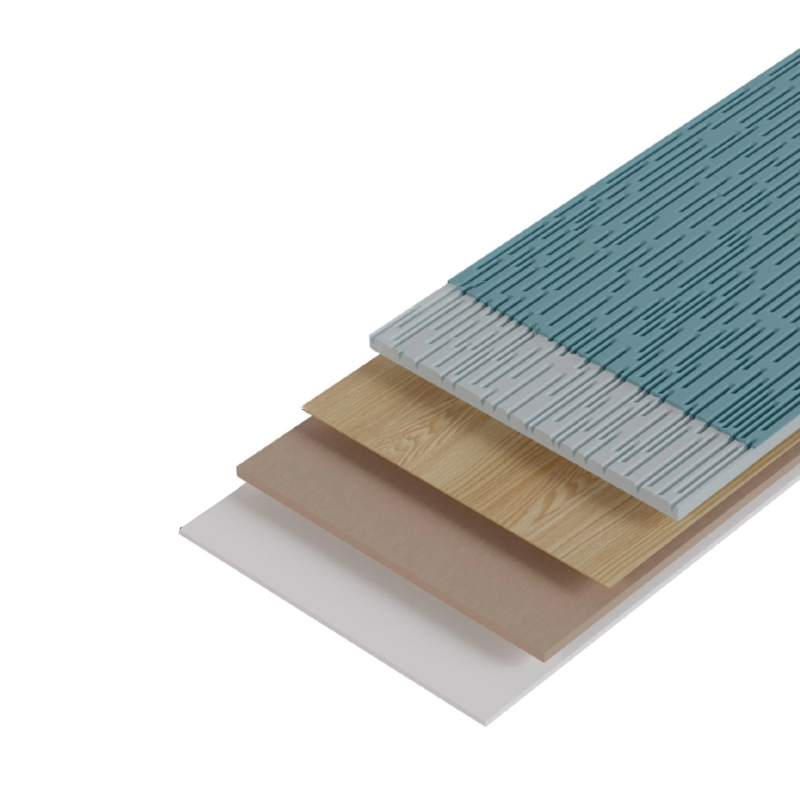

ฟิล์มเคลือบใช้เพื่อปกป้อง ตกแต่ง และยืดอายุการใช้งานของแผ่นไม้เอ็นจิเนียริ่ง บนไม้อัด MDF และ WPC ฟิล์มลามิเนตจะเพิ่มความต้านทานต่อการขีดข่วน ไล่ความชื้น ความเสถียรต่อรังสี UV และพื้นผิวการตกแต่ง ในขณะเดียวกันก็ลดขั้นตอนการตกแต่งขั้นสุดท้ายเมื่อเทียบกับการเคลือบแบบเปียก

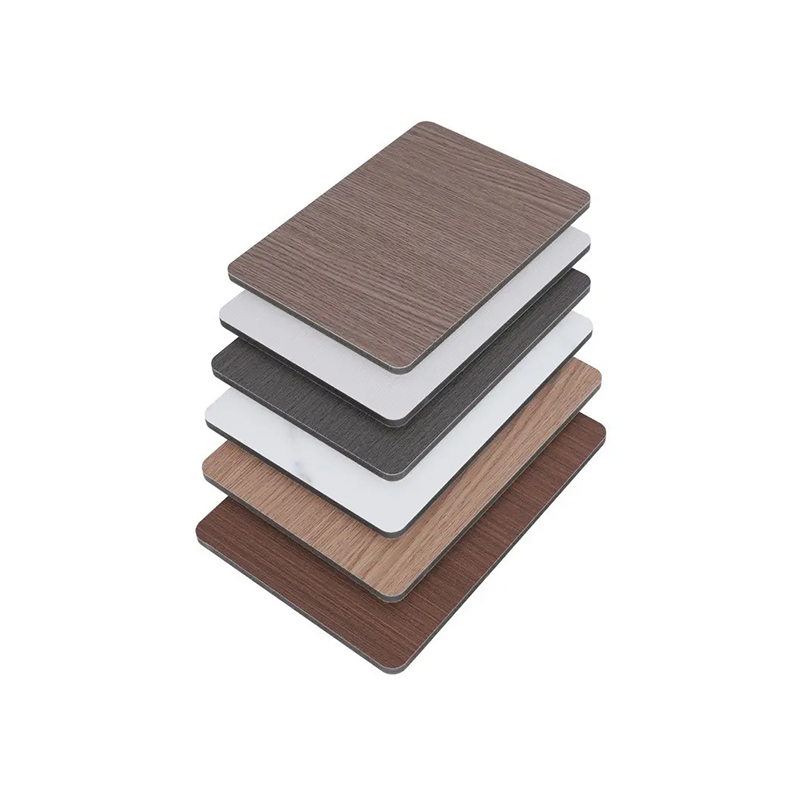

ประเภทและคุณสมบัติของฟิล์มทั่วไป

ฟิล์มโพลีไวนิลคลอไรด์ (PVC)

ฟิล์มพีวีซีมีความยืดหยุ่นและคุ้มค่า มีจำหน่ายในคาลิเปอร์แบบบาง (35–200 μm) สำหรับการขึ้นรูปด้วยความร้อน และตัวเลือกที่หนากว่าสำหรับการเคลือบขอบ พีวีซีมีความสามารถในการพิมพ์ที่ดีและมีสีและลวดลายลายไม้ที่หลากหลาย

โพรพิลีน (PP) และ PP เชิงแกน (BOPP)

PP และ BOPP มีน้ำหนักเบากว่าและมีความชัดเจนเหนือกว่าเพื่อให้ผิวมันเงา ให้การดูดซึมความชื้นต่ำกว่า PVC และสามารถใช้ได้ในกรณีที่มีการจัดลำดับความสำคัญของการรีไซเคิลหรือ VOCs ต่ำกว่า

ฟิล์มโพลีเอทิลีนเทเรฟทาเลต (PET)

ฟิล์ม PET มีความแข็งแรงเชิงกลสูง ทนต่อการขีดข่วนได้ดีเยี่ยม และมีความคงตัวของอุณหภูมิ ทำให้เหมาะสำหรับพื้นผิวระดับไฮเอนด์และจุดที่ความเสถียรของมิติเป็นสิ่งสำคัญ

ฟิล์มเคลือบอะคริลิกและยูวีรักษาได้

ฟิล์มที่มีอะคริลิกเคลือบล่วงหน้าหรือสีทับหน้าที่สามารถรักษาด้วยรังสียูวีจะทำให้พื้นผิวมีความแข็งทันทีและทนต่อสารเคมีหลังจากการบ่ม สิ่งเหล่านี้มักใช้ในสายการผลิตที่รวดเร็วซึ่งต้องมีการจัดการทันที

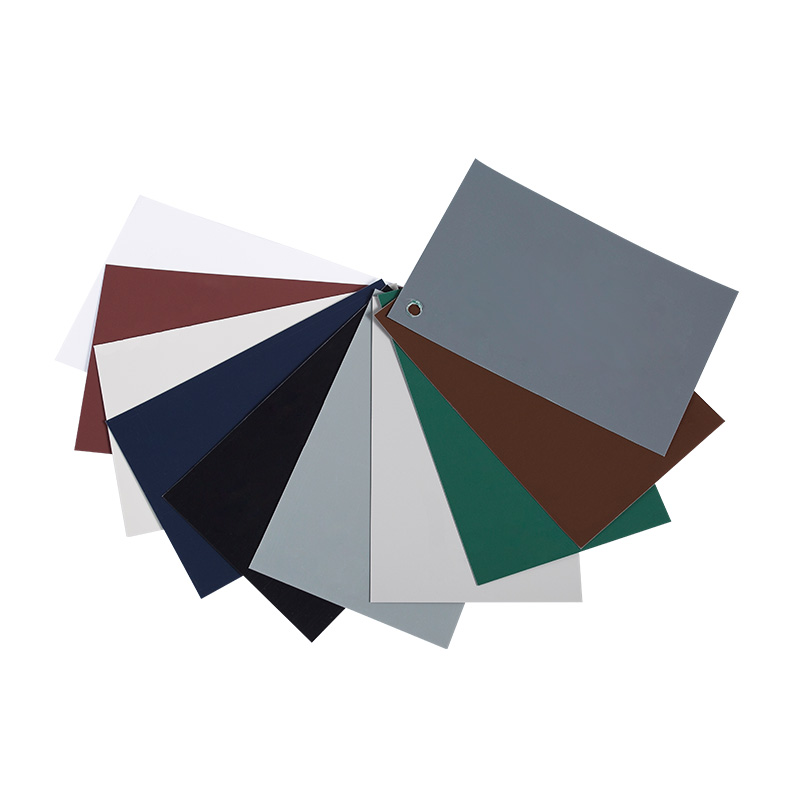

การตกแต่งพื้นผิวและพื้นผิว

เลือกการตกแต่งโดยรักษาสมดุลระหว่างรูปลักษณ์ ความรู้สึกสัมผัส และประสิทธิภาพ พื้นผิวทั่วไป ได้แก่ พื้นผิวมันวาวสูง ผ้าซาติน ผิวด้าน ลายไม้นูน พื้นผิวคล้ายหนัง และพื้นผิวเคลือบป้องกันลายนิ้วมือแบบด้านพิเศษ

- มีความมันวาวสูง — โดดเด่นสะดุดตา ทำความสะอาดง่าย แต่มีรอยขีดข่วนและรอยนิ้วมือ

- Matte / Ultra-Matte — ซ่อนรอยขีดข่วนและรอยเล็กน้อย อาจเป็นเรื่องยากมากขึ้นในการทำความสะอาด

- ลายไม้นูน — เข้ากับพื้นผิวไม้จริง มีประโยชน์สำหรับเฟอร์นิเจอร์และตู้เก็บของ

- ผิวสัมผัสที่นุ่มนวล — สัมผัสมือที่ดีขึ้นสำหรับผลิตภัณฑ์ระดับพรีเมี่ยม อาจต้องใช้สีทับหน้าโดยเฉพาะ

วิธีการสมัคร

การเคลือบแบบแห้ง (การรีดร้อน)

การเคลือบแบบแห้งใช้ฟิล์มเคลือบล่วงหน้าด้วยกาวกระตุ้นความร้อน หรือใช้ฟิล์มกาวแยกกัน กระบวนการทั่วไป: จัดตำแหน่งฟิล์มบนแผง ดำเนินการผ่านการรีดร้อนที่อุณหภูมิ เวลา และความดันที่ควบคุม จุดควบคุมหลัก: โปรไฟล์อุณหภูมิการกด เวลาในการคงตัว และแรงกดเพื่อหลีกเลี่ยงฟองอากาศและให้การยึดเกาะที่สม่ำเสมอ

การเคลือบม้วนเย็น

การเคลือบม้วนเย็นด้วยกาวไวต่อแรงกด (PSA) เหมาะสำหรับบอร์ดไวต่ออุณหภูมิหรืองานชุดขนาดเล็ก พื้นผิวต้องทำความสะอาดอย่างทั่วถึงและควบคุมความชื้นเพื่อป้องกันความชื้นที่ติดอยู่

สุญญากาศ / เทอร์โมฟอร์มอย่างต่อเนื่องสำหรับแผงโปรไฟล์

สำหรับชิ้นส่วน MDF และ WPC แบบมีโปรไฟล์หรือแบบโค้ง การขึ้นรูปด้วยความร้อนแบบสุญญากาศรวมกับฟิล์มให้ความร้อนช่วยให้ฟิล์มปรับรูปตัวได้โดยไม่เกิดรอยย่น ควบคุมอุณหภูมิฟิล์มและอุณหภูมิพื้นผิวแม่พิมพ์เพื่อป้องกันการเกิดรอยเค้น

ประเภทของกาวและความเข้ากันได้

จับคู่เคมีของกาวกับฟิล์มและซับสเตรต กาวทั่วไป ได้แก่ EVA, โพลียูรีเทน (PUR), ฮอทเมลท์ และ PSA แต่ละคนมีข้อแลกเปลี่ยน:

- EVA — ประหยัด เพียงพอสำหรับเฟอร์นิเจอร์ภายใน ทนความร้อนปานกลาง

- PUR — พันธะที่แข็งแกร่งยิ่งขึ้น ทนต่อความชื้นและความร้อนได้ดีขึ้น มีความไวต่อการควบคุมกระบวนการมากกว่า แต่แนะนำสำหรับการใช้งานที่มีประสิทธิภาพสูง

- Hotmelt — การตั้งค่าที่รวดเร็ว มีประโยชน์สำหรับการทำงานแบบอินไลน์ ตรวจสอบการคืบคลานในระยะยาวภายใต้ภาระ

- PSA — ใช้ในการเคลือบเย็น ความสะอาดของพื้นผิวและการควบคุมความชื้นเป็นสิ่งสำคัญ

พารามิเตอร์กระบวนการที่สำคัญ (ช่วงการปฏิบัติ)

ด้านล่างนี้คือจุดเริ่มต้นในทางปฏิบัติสำหรับการเคลือบแบบกดร้อนบนแผง MDF/WPC มาตรฐาน การตั้งค่าขั้นสุดท้ายต้องมีการทดลองใช้งานโดยพิจารณาจากอุปกรณ์และวัสดุที่แปรผัน

| พารามิเตอร์ | ช่วงทั่วไป | หมายเหตุ |

| กดอุณหภูมิ | 100–160°ซ | ขึ้นอยู่กับกาวและฟิล์ม PET สูงขึ้น |

| ความกดดัน | 0.5–1.5 MPa (กด) | แรงกดสม่ำเสมอช่วยหลีกเลี่ยงการหลุดล่อน |

| เวลาอยู่ | 20–90 วินาที | อีกต่อไปสำหรับฟิล์ม/บอร์ดที่หนาขึ้น |

| แผงความชื้น | เอ็มซี 6–10% | ความชื้นต่ำช่วยลดการเกิดฟอง |

การทดสอบและการตรวจสอบคุณภาพ

ใช้การทดสอบคุณภาพเป็นประจำเพื่อตรวจสอบการยึดเกาะและความทนทาน ขั้นตอนที่แนะนำ:

- การทดสอบความแข็งแรงของการลอก (180° หรือ 90°) — วัดความแข็งแรงการยึดเกาะระหว่างฟิล์มและพื้นผิว

- การทดสอบการยึดเกาะแบบตัดขวางและเทป — ตรวจสอบการยึดเกาะของการเคลือบแบบออนไลน์อย่างรวดเร็ว

- การทดสอบการขีดข่วนและการเสียดสี (Taber) — วัดปริมาณความต้านทานการสึกหรอของพื้นผิว

- การทดสอบความชื้นและการต้ม — ประเมินพันธะภายใต้การเร่งอายุ

- ความเสถียรของมิติและการวัดความโค้งงอ — สำคัญสำหรับฟิล์มบางบนแผงขนาดใหญ่

ปัญหาทั่วไปและการเยียวยา

ฟองอากาศหรือการหลุดร่อน

สาเหตุ: ความชื้นติดอยู่ แรงดันไม่เพียงพอ ความร้อนไม่สม่ำเสมอ หรือกาวที่เข้ากันไม่ได้ วิธีแก้ไข: แผงแห้งเพื่อกำหนดเป้าหมายความชื้น ตรวจสอบอุณหภูมิการเปิดใช้งานกาว เพิ่มแรงกดอย่างสม่ำเสมอ และเรียกใช้แผงทดสอบหลังจากการปรับเปลี่ยน

ลอกที่ขอบ

สาเหตุ: การซีลขอบไม่ดี การหยิบจับที่คม หรือฟิล์มแข็งเกินไป วิธีแก้ไข: ใช้แถบขอบหรือขอบซีลด้วยความร้อน เพิ่มการบีบอัดขอบ หรือเลือกฟิล์มที่มีคาลิปเปอร์ที่เหมาะสมสำหรับการยึดเกาะที่ขอบ

รอยพื้นผิว / เปลือกส้ม

สาเหตุ: โปรไฟล์อุณหภูมิการกดไม่ถูกต้องหรือการยืดฟิล์ม วิธีแก้ไข: ปรับการไล่ระดับอุณหภูมิ ลดความตึงของฟิล์มในระหว่างการวาง และตรวจสอบสิ่งปนเปื้อนบนแผ่นกด

การจัดการ การจัดเก็บ และการควบคุมสิ่งแวดล้อม

เก็บฟิล์มไว้ในคลังสินค้าที่มีการควบคุมอุณหภูมิ (แนะนำ 20–25°C ความชื้นสัมพัทธ์ 40–60%) ปล่อยให้ม้วนฟิล์มปรับสภาพก่อนเปิด เก็บม้วนไว้บนพาเลท หลีกเลี่ยงแสงแดดและแหล่งความร้อนเพื่อป้องกันการเสื่อมสภาพของกาวและสารเคลือบก่อนวัยอันควร

รายการตรวจสอบการคัดเลือกสำหรับผู้ซื้อและวิศวกร

- ยืนยันประเภทของวัสดุพิมพ์ (ความหนาแน่นของ MDF ส่วนประกอบ WPC) และการใช้งานปลายทางที่ต้องการ (ภายใน พื้นที่เปียก การสัมผัสภายนอก)

- เลือกเคมีของฟิล์มเพื่อการต้านทานการขีดข่วน ความร้อน และความชื้นที่ต้องการ

- จับคู่ระบบกาวกับวิธีการผลิตและเป้าหมายประสิทธิภาพ (EVA เทียบกับ PUR เทียบกับ PSA)

- ขอตัวอย่างและดำเนินการทดสอบการผลิตตามขนาด รวมถึงการทดสอบการลอก การขัดถู และความชื้น

- ตรวจสอบความสามารถของซัพพลายเออร์เพื่อให้สีสม่ำเสมอ ความสามารถในการทำซ้ำของพื้นผิว และการควบคุมคุณภาพแบบม้วนต่อม้วน

ตัวอย่างกรณีปฏิบัติ

โรงงานตู้ขนาดกลางเปลี่ยนจากการเคลือบยูวีที่ใช้ตัวทำละลายเป็นฟิล์ม PET เคลือบล่วงหน้าพร้อมเคลือบทับหน้ายูวี ผลลัพธ์หลังจากหกเดือน: ความเร็วของเส้นเพิ่มขึ้น 20% ของเสียจากการพ่นลดลง และการเคลมการรับประกันสำหรับรอยขีดข่วนบนพื้นผิวลดลง ปัจจัยความสำเร็จที่สำคัญคือการทดลองนำร่อง การปรับอุณหภูมิการพิมพ์ให้เหมาะสมเป็น 140°C และการเปลี่ยนมาใช้กาว PUR เพื่อเพิ่มความต้านทานต่อความชื้น

บทสรุป

การเลือกและติดฟิล์มเคลือบกับไม้อัด MDF และ WPC จำเป็นต้องมีตัวเลือกที่สอดคล้องกันทั้งเคมีของฟิล์ม ประเภทของกาว ผิวสำเร็จ และพารามิเตอร์ของกระบวนการ ใช้รายการตรวจสอบการเลือกและการทดสอบข้างต้นเป็นพื้นฐานสำหรับการทดลอง การปรับเปลี่ยนเล็กๆ น้อยๆ ในการควบคุมความชื้น การกระจายแรงดัน และโปรไฟล์อุณหภูมิ มักจะให้ผลผลิตและประสิทธิภาพในระยะยาวที่ดีขึ้น

บทความแนะนำ

-

1.1 ฟิล์มตกแต่ง PP คืออะไร? ฟิล์มตกแต่ง PP เป็นวัสดุพื้นผิวประเภทหนึ่งที่ผลิตจากโพลีโพรพีลีนเป็นหลัก ซึ่งเป็นโพลีโพรพีลีนเทอร์โมพลาสติกอเนกประสงค์และใช้กันอย่างแพร่หลาย...

ดูเพิ่มเติม -

เฟอร์นิเจอร์ของคุณดูโทรม ล้าสมัย หรือชำรุดหรือไม่? ลองจินตนาการถึงการเปลี่ยนมันให้กลายเป็นสิ่งที่สวยงาม ทนทาน และมีเอกลักษณ์เฉพาะตัวของคุณได้อย่างง่ายดาย เข้างานตกแต่ง PVC...

ดูเพิ่มเติม -

1.บทนำ การรัดขอบเป็นกระบวนการตกแต่งขั้นสุดท้ายที่สำคัญซึ่งใช้ในการผลิตงานไม้และเฟอร์นิเจอร์เพื่อปิดและปิดผนึกด้านที่เปิดโล่งของวัสดุ เช่น...

ดูเพิ่มเติม